مراحل اجرای کفپوش اپوکسی یک پروتکل سیستماتیک شامل آمادهسازی مکانیکی زیرآیند (Substrate Preparation)، تست رطوبت سنجی طبق ASTM F1869، اعمال پرایمر نفوذگر بر پایه بیسفنول (Bisphenol)، لایهگذاری میانی با فیلرهای سیلیسی و اجرای لایه نهایی (Top Coat) با سختی Shore D بالا است.

این فرآیند با هدف ایجاد پیوند کووالانسی بین رزین و بتن انجام میشود تا سطحی با مقاومت فشاری بیش از ۷۰ نیوتن بر میلیمتر مربع ایجاد گردد. برای تضمین چسبندگی، پروفیل سطح بتن (CSP) باید مطابق استاندارد ICRI در محدوده ۳ تا ۵ تنظیم شود.

مراحل اجرای کفپوش اپوکسی چیست و چرا اجرای صحیح اهمیت دارد؟

راهکار کلیدی: برای جلوگیری از شکست پروژه، همیشه از یک چکلیست کنترل کیفیت (QC) شامل دمای نقطه شبنم (Dew Point) و درصد رطوبت زیرآیند استفاده کنید.

اجرای اپوکسی در واقع تبدیل یک پلیمر مایع به یک ساختار جامد شبکه ای (Cross-linked) است. هرگونه انحراف از استانداردهای پلیمریزاسیون، منجر به پدیدههای مخربی چون «اثر آمین» (Amine Blush) یا جداشدگی لایهای میشود. در محیطهای صنعتی حساس، مانند تولیدات مواد غذایی، دقت در این مراحل تعیینکننده تاییدیه بازرسان بهداشت است.

در محیطهای صنعتی حساس، بهویژه صنایع غذایی، مسئله فراتر از یک کفپوش ساده است؛ بحث بر سرِ تداوم تولید و مجوزهای قانونی است. کوچکترین سهلانگاری در اجرا که منجر به ایجاد درز یا تخلخل شود، به معنای لانه کردن باکتریها و رد شدن فوری در ممیزیهای سختگیرانه بهداشت خواهد بود.

دقیقاً به همین دلیل، تسلط بر الزامات خاصِ کفپوش اپوکسی کارخانجات غذایی برای مدیران فنی حیاتی است؛ چرا که دانستن اینکه کجا باید حتماً از رزینهای Solvent-free (بدون حلال) استفاده شود، مستقیماً ضامن دریافت تاییدیههای سلامت و جلوگیری از توقف پرهزینه خط تولید است

تطابق با استانداردهای بینالمللی (ISO & HACCP)

اجرای اصولی اپوکسی در «نگین سرا» صرفاً یک فرآیند ظاهری نیست، بلکه رعایت دقیق استاندارد ISO 12944 (حفاظت از سازههای بتنی و فلزی در برابر خوردگی) است.

در پروژههای صنعتی، پوشش باید بتواند در برابر اتمسفرهای خورنده کلاس C3 تا C5 مقاومت کند. همچنین، در بخش صنایع غذایی، رعایت پروتکلهای HACCP الزامی است؛ این استاندارد بر روی یکپارچگی سطح تأکید دارد تا از هرگونه تجمع میکروبی در درزها جلوگیری شود. عدم رعایت این استانداردها در مراحل اجرا، منجر به ابطال گواهینامههای سلامت کارخانه خواهد شد.

مرحله اول: آمادهسازی سطح قبل از اجرای اپوکسی

راهکار کلیدی: برای سطوح بتنی صیقلی، حتماً از دستگاه «شات بلاست» استفاده کنید تا لایه مرده بتن کاملاً حذف شده و خلل و فرج جهت درگیری مکانیکی رزین باز شود.

آمادهسازی سطح (Surface Prep) طبق استاندارد ASTM D4258 انجام میشود. هدف، حذف شیرابه بتن (Laitance) است که مقاومتی کمتر از ۵ مگاپاسکال دارد. اگر اپوکسی روی این لایه اجرا شود، با کمترین فشار مکانیکی کنده خواهد شد.

- ساب الماسه (Diamond Grinding): برای دستیابی به پروفیل سطح (CSP) استاندارد، استفاده از دستگاه ساب سیارهای (Planetary Grinder) با لقمههای الماسه (Segments) با گرید زبری ۳۰ یا ۶۰ الزامی است. برخلاف سابهای تکدیسک قدیمی، ساب سیارهای سطحی کاملاً یکنواخت و بدون جاگذاری رد (Marking) ایجاد میکند.

همچنین برای لبهها و نقاط دور از دسترس، باید از Corner Grinder (ساب دستزنی) استفاده شود تا هیچ نقطهای از بتن بدون زبری باقی نماند. تمامی این تجهیزات باید به یک مکنده صنعتی (Industrial Dust Extractor) با فیلترهای چندمرحلهای متصل باشند تا از نشستن مجدد غبار میکرونی در منافذ باز شده بتن جلوگیری شود. - کنترل رطوبت: استفاده از دستگاه کارباید یا الکترونیکی؛ رطوبت بتن باید زیر ۴.۵٪ باشد.

- بررسی مقاومت کششی (Pull-off Test): چسبندگی بتن زیرین باید حداقل ۱.۵ مگاپاسکال باشد تا تحمل بار کفپوش را داشته باشد.

مرحله دوم: پاکسازی کامل سطح و حذف گرد و غبار

راهکار کلیدی: از جاروهای دستی استفاده نکنید؛ فقط مکندههای صنعتی با توان بالای ۳۰۰۰ وات میتوانند غبار میکرونی را از داخل تخلخلهای بتن خارج کنند.

پاکسازی صرفاً یک نظافت ظاهری نیست، بلکه حذف «عوامل جداکننده» (Bond Breakers) است. وجود هرگونه روغن، گریس یا گرد و غبار، باعث ایجاد کشش سطحی شده و رزین را پس میزند (Fish-eye effect).

- غبارزدایی: استفاده از سیستمهای HEPA برای جلوگیری از معلق شدن غبار در فضا.

- چربیزدایی: استفاده از حلالهای استونی یا چربیگیرهای پایه قلیایی برای لکههای عمیق روغن.

مرحله سوم: اجرای پرایمر اپوکسی و ایجاد بستر چسبنده

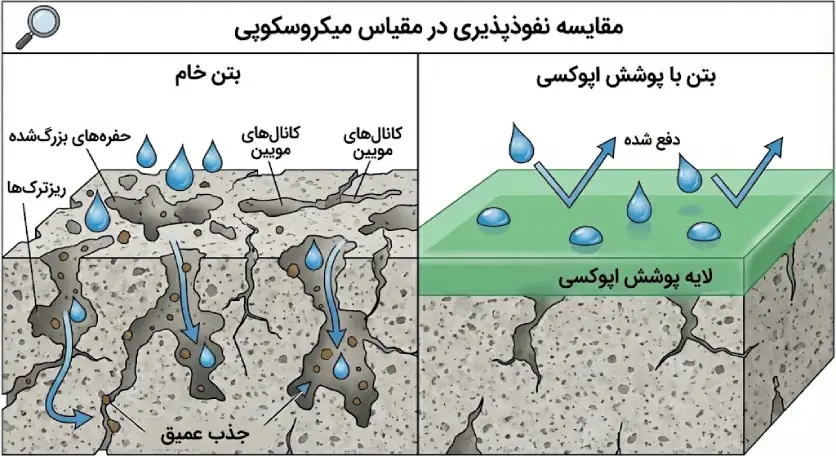

راهکار کلیدی: برای بتنهای قدیمی و پرمنفذ، از پرایمرهای با ویسکوزیته فوق پایین (Ultra-low viscosity) استفاده کنید تا نفوذ عمقی (Penetration) تضمین شود.

پرایمر اپوکسی معمولاً از نوع Polyamide یا Polyamine است. این لایه نهتنها چسبندگی را ایجاد میکند، بلکه مانع خروج حبابهای هوا از داخل بتن به لایههای بالایی (Outgassing) میشود.

- زمان القا (Induction Time): پس از ترکیب رزین و هاردنر، ۵ تا ۱۰ دقیقه صبر کنید تا واکنش شیمیایی اولیه آغاز شود.

- میزان پوشش: در هر متر مربع حدود ۲۵۰ تا ۳۵۰ گرم پرایمر مصرف میشود.

مرحله چهارم: ترمیم ترکها و تسطیح ناهمواریها

راهکار کلیدی: ترکهای سازهای را با گروت اپوکسی نیمهصلب پر کنید تا در برابر تنشهای حرارتی، انعطافپذیری لازم را داشته باشند و باعث ترک خوردن لایه نهایی نشوند.

تسطیح شامل پر کردن درزهای ثابت و ترمیم پریدگیهای لبههاست. استفاده از بتونههای پلی استر به دلیل انقباض (Shrinkage) بالا در کنار اپوکسی ممنوع است؛ فقط باید از بتونه اپوکسی دو جزیی استفاده کرد.

- تراش دادن: ایجاد شیارهای V-Shape با عمق حداقل ۱۰ میلیمتر.

- تزریق: پر کردن شیارها با پمپ تزریق یا کاردکهای فولادی.

مرحله پنجم: اجرای لایه میانی اپوکسی (Middle Coat)

راهکار کلیدی: در این مرحله، از روش «اشباع با سیلیس» (Sand Broadcast) استفاده کنید تا علاوه بر افزایش ضخامت، مقاومت فشاری کفپوش به بالای ۸۰ مگاپاسکال برسد.

لایه میانی وظیفه تحمل بارهای استاتیک و دینامیک را بر عهده دارد. در این مرحله، دقت در نسبت اختلاط سیلیس و رزین حیاتی است.

- تراکم فیلر: استفاده از سیلیس دانهبندی شده (Mesh 30-60).

- هواگیری (De-airing): حرکت غلتک خاردار در دو جهت عمود بر هم برای خروج گازهای حاصل از واکنش اگزوترمیک (گرمازا).

ابزارشناسی تخصصی؛ تی شانه ای (Squeegee) یا غلتک (Roller)؟

انتخاب ابزار در مراحل اجرای کفپوش اپوکسی، مستقیماً ضخامت (DFT) و کیفیت بصری نهایی را تعیین میکند:

- تی شانهای دندانهدار (Notched Squeegee): این ابزار کلیدیترین وسیله برای اجرای اپوکسی «خودتراز» (Self-leveling) است. ارتفاع دندانههای تی (مثلاً ۳ یا ۵ میلیمتر) تعیین میکند که چه مقدار مواد روی زمین باقی بماند. استفاده از تی باعث میشود لایهای ضخیم و یکپارچه ایجاد شود که ناهمواریهای بتن را کاملاً پوشش میدهد.

- غلتک پشمی (Short-nap Roller): از غلتک عمدتاً برای لایههای نازک (Thin-film) یا به عنوان ابزار «Back-roll» برای یکنواخت کردن ردِ تی استفاده میشود. غلتک نمیتواند ضخامت ایجاد کند و صرفاً مواد را روی سطح پخش میکند.

- کفش میخی (Spiked Shoes): مجری برای حرکت روی رزین خیس در حین عملیات حبابزدایی، حتماً باید از کفش میخی استفاده کند تا رد پای او باعث گسستگی در ساختار مولکولی لایه در حال پخت نشود.

- میکسر پروانهای (Jiffy Mixer): برای اختلاط دو جزء رزین و هاردنر، باید از همزنهای پروانهای با دور پایین استفاده کرد تا از ورود بیش از حد حباب هوا (Air Entrapment) به داخل مایع جلوگیری شود

مرحله ششم: اجرای لایه نهایی اپوکسی (Top Coat)

راهکار کلیدی: برای فضاهایی که در معرض خط و خش شدید هستند، از لایه نهایی مات یا نیمهمات استفاده کنید؛ چرا که بازتاب نور در سطوح براق، عیوب ظاهری را سریعتر نشان میدهد.

لایه نهایی تعیینکننده مقاومت سایشی طبق تست Taber Abrasion است. این لایه باید در برابر مواد شیمیایی خورنده (اسیدها و قلیاها) مقاوم باشد.

- Pot Life: توجه داشته باشید که زمان کاربری رزین پس از اختلاط محدود است (حدود ۳۰ دقیقه در دمای ۲۵ درجه).

- سختی Shore D: لایه نهایی باید به سختی بالای ۸۰ برسد تا در برابر چرخهای فولادی لیفتراک مقاوم باشد.

تحلیل درصد جامد (Solids Content)؛ تفاوت کیفیت مهندسی با محصولات بازاری

یکی از کلیدیترین موجودیتهای شیمیایی در انتخاب متریال، درصد جامد (Solids Content) رزین است. محصولات گرید صنعتی نگین سرا دارای Solids Content 100% هستند؛ این یعنی پس از تبخیر و پخت (Curing)، ضخامت فیلم مرطوب (WFT) با ضخامت فیلم خشک (DFT) برابر است.

در مقابل، رزینهای ارزانقیمت حاوی حلالهای فرار (Solvents) هستند که پس از اجرا تبخیر شده و باعث ایجاد میکرو-ترک و کاهش ضخامت نهایی (Shrinkage) میشوند. استفاده از رزینهای حلالدار نهتنها دوام مکانیکی را کاهش میدهد، بلکه به دلیل انتشار گازهای سمی (VOCs)، برای محیطهای بسته بسیار خطرناک است.

جدول مقایسهای فنی: پارامترهای تصمیمساز در اجرای کفپوش اپوکسی

این جدول دادهمحور، بر اساس استانداردهای مهندسی پلیمر برای انتخاب بهینه تدوین شده است.

| پارامتر فنی و اجرایی | اجرای نازکلایه (Roller) | اجرای خودتراز (Self-Leveling) | سیستم مورتار (Mortar) |

| ضخامت نهایی (DFT) | 0.8 تا 1.2 میلیمتر | 2 تا 4 میلیمتر | 4 تا 8 میلیمتر |

| مقاومت فشاری (Compressive) | 40 – 50 MPa | 60 – 75 MPa | +85 MPa |

| نوع ترافیک کاربری | پیادهرو / چرخدستی | لیفتراک (تا 3 تن) | ترافیک سنگین / ضربه |

| زمان خشک شدن (سطحی) | 12 ساعت | 24 ساعت | 48 ساعت |

| ریسک لغزندگی (Slip) | متوسط | بالا (بدون افزودنی) | بسیار پایین (Anti-slip) |

| تجهیزات کلیدی اجرا | غلتک پشمی / ساب دستی | تی شانهای / غلتک خاردار | ماله موتوری / شمشه |

| هزینه متریال و اجرا | اقتصادی | متوسط | بالا (صنعتی سنگین) |

استانداردهای نگهداری و نظافت پس از اجرای اصولی اپوکسی

پروتکل نظافت صنعتی با تجهیزات مکانیزه

در فضاهای صنعتی و انبارها، استفاده از دستگاه اسکرابر (Scrubber Dryer) به جای روشهای سنتی الزامی است. این دستگاه با استفاده از برسهای چرخشی و سیستم مکش همزمان، آلودگیها را از عمق منافذ میکرونی لایه تاپکوت خارج میکند.

- انتخاب پد مناسب: برای نظافت روتین، حتماً از پد سفید (نرم) استفاده کنید. استفاده از پدهای مشکی یا قهوهای که خاصیت لایهبرداری (Stripping) دارند، باعث از بین رفتن براقیت (Gloss) و کاهش ضخامت لایه محافظ میشود.

- شویندههای تخصصی: فقط از شویندههای با pH خنثی (Neutral Cleaners) استفاده کنید. شویندههای قلیایی قوی یا اسیدی، پیوندهای عرضی (Cross-links) پلیمر را سست کرده و باعث پدیده «گچی شدن» یا مات شدن سطح میشوند.

کنترل تنشهای مکانیکی و حرارتی

راهکار عملی: در نقاطی که احتمال ریزش مواد شیمیایی غلیظ یا روغنهای داغ وجود دارد، از سینیهای تخلیه استفاده کنید و در صورت ریزش، حداکثر ظرف ۳۰ دقیقه سطح را با حلالهای ضعیف پاکسازی کنید. برای جلوگیری از ایجاد خشهای عمیق (Gouges)، چرخهای لیفتراکها و جکپالتها باید از نوع پلییورتان (PU) باشند.

چرخهای فلزی یا نایلونی سخت، به راحتی میتوانند روی لایه نهایی خط ایجاد کنند. همچنین، اگرچه اپوکسی مقاوم است، اما شوک حرارتی ناگهانی (مثلاً بخارشو کردن مستقیم) میتواند باعث اختلاف انبساط بتن و رزین و در نهایت جداشدگی (Delamination) شود.

الزامات HSE و تجهیزات ایمنی در زمان اجرای پوششهای رزینی

راهکار عملی: در فضاهای بسته (Confined Spaces)، حتماً از سیستم تهویه دمنده و مکنده همزمان استفاده کنید تا غلظت گازهای ناشی از واکنش شیمیایی به حد اشتعال یا مسمومیت نرسد.

توجه به پروتکلهای ایمنی در طول تمامی مراحل اجرای کفپوش اپوکسی، به دلیل ماهیت شیمیایی رزینها و هاردنرهای آمینی، نیازمند رعایت دقیق پروتکلهای HSE است. تکنسینهای اجرایی باید به تجهیزات زیر مجهز باشند:

- حفاظت تنفسی: استفاده از ماسکهای تمامصورت یا نیمصورت مجهز به فیلترهای نوار قهوهای (Class A) که مخصوص جذب بخارات آلی و گازهای ناشی از پلیمریزاسیون هستند، الزامی است. فیلترهای معمولی گردوغبار در برابر گازهای VOC هیچ کارایی ندارند.

- حفاظت پوستی: استفاده از دستکشهای ضد مواد شیمیایی (نیتریل) و لباسهای یکسره (Tyvek) برای جلوگیری از تماس مستقیم رزین با پوست؛ چرا که رزینهای اپوکسی در حالت مایع میتوانند باعث ایجاد حساسیتهای شدید پوستی (Dermatitis) شوند.

- ایمنی ابزار: تمامی تجهیزات برقی (مانند همزنها) در محیطهای مستعد انفجار باید دارای تاییدیه EX (ضد انفجار) باشند.

عیبیابی تخصصی؛ تحلیل خطاهای رایج در مراحل اجرای کفپوش اپوکسی و دلایل شکست

راهکار کلیدی: در صورت مشاهده هرگونه نقص در سطح (مانند تاول یا پوسته شدن)، پیش از هرگونه ترمیم موضعی، تست چسبندگی Pull-off انجام دهید تا مشخص شود نقص ریشه در لایههای میانی دارد یا مربوط به آمادهسازی ضعیف زیرآیند است.

حتی با استفاده از بهترین متریالهای برند «نگین سرا»، نادیده گرفتن پروتکلهای شیمیایی و محیطی میتواند منجر به شکست سیستم پوشش شود. در ادامه، ۵ چالش بحرانی که مهندسان ناظر با آن روبرو میشوند را تحلیل فنی میکنیم:

۱. جداشدگی لایهای (Delamination) و پوسته شدن

- علت فنی: این مشکل معمولاً ناشی از باقی ماندن «شیرابه بتن» (Laitance) یا آلودگیهای پنهان مانند روغن و گریس در بافت بتن است. اگر پروفیل سطح (CSP) طبق استاندارد ICRI ایجاد نشده باشد، پیوند مکانیکی برقرار نمیشود.

- راهکار: لایهبرداری عمیق با دستگاه Planetary Grinder و اطمینان از حذف کامل غبار قبل از اعمال پرایمر.

۲. تغییر رنگ، زرد شدن و گچی شدن (Chalking)

- علت فنی: رزینهای اپوکسی به دلیل ساختار شیمیایی آروماتیک، در برابر اشعه UV خورشید ناپایدار هستند. تابش مستقیم نور باعث تخریب زنجیرههای پلیمری، تغییر رنگ به زرد و در نهایت پودری شدن سطح میشود.

- راهکار: در محیطهای روباز یا سالنهای دارای نورگیر مستقیم، حتماً از یک لایه نهایی (Top-coat) از جنس پلییورتان (PU) یا آلیفاتیک استفاده کنید که در برابر اشعه ماوراء بنفش مقاوم است.

۳. پدیدار شدن حباب و تاول (Osmotic Blistering)

- علت فنی: وجود رطوبت محبوس در بتن یا پدیده خروج گاز (Outgassing) از منافذ بتن هنگام گرم شدن محیط. همچنین استفاده نکردن از غلتک خاردار در زمان مناسب باعث حبس هوا در رزین میشود.

- راهکار: اجرای تست رطوبت طبق ASTM F1869 و استفاده از پرایمرهای مسدودکننده رطوبت (MVT) در پروژههایی که بتن زیرین رطوبت بالایی دارد.

۴. تشکیل سفیدک یا اثر آمین (Amine Blush)

- علت فنی: در شرایط رطوبت نسبی بالا (بیش از ۷۵٪) یا کاهش ناگهانی دما، عامل پخت (Hardener) با رطوبت و دیاکسید کربن هوا واکنش داده و یک لایه چسبناک و کدر روی سطح ایجاد میکند. این لایه مانع چسبندگی لایههای بعدی میشود.

- راهکار: کنترل دمای محیط و اطمینان از اینکه دمای سطح حداقل ۳ درجه سانتیگراد بالاتر از نقطه شبنم (Dew Point) باشد.

۵. نقاط سست و چسبناک (Tacky Spots)

- علت فنی: اختلاط ناقص رزین و هاردنر یا رعایت نکردن دقیق نسبت استوکیومتری (Mixing Ratio). اگر گوشههای ظرف اختلاط به خوبی با Jiffy Mixer هم زده نشود، بخشهایی از مواد هرگز پخت نمیشوند.

- راهکار: استفاده از روش «اختلاط دو مرحلهای»؛ یعنی مواد را پس از مخلوط کردن در ظرف اول، به ظرف دوم منتقل کرده و مجدداً هم بزنید تا از یکدستی کامل واکنش شیمیایی مطمئن شوید.

مشاوره فنی و اجرای تخصصی توسط «نگین سرا»

اگر برای انتخاب گرید رزین یا نظارت عالیه بر مراحل اجرای کفپوش اپوکسی پروژه خود نیاز به راهنمایی دارید

، کارشناسان فنی نگین سرا آماده ارائه طرح اختلاط و بازدید رایگان از محل پروژه شما هستند.

تضمین کیفیت با تست چسبندگی Pull-off برای پروژههای صنعتی

سوالات متداول (FAQ)

۱. مهمترین مراحل اجرای کفپوش اپوکسی چیست؟

اجرای اصولی اپوکسی شامل ۴ مرحله کلیدی است: ۱. آمادهسازی سطح (سابزنی و ترمیم ترکها برای ایجاد چسبندگی)، ۲. اجرای پرایمر (لایه نفوذگر)، ۳. اجرای لایه میانی (برای ایجاد ضخامت و مقاومت)، و ۴. اجرای روکش نهایی یا تاپکوت (لایه محافظ و رنگی). کیفیت نهایی وابستگی شدیدی به دقت در مرحله آمادهسازی زیرآیند دارد.

۲. قیمت هر متر مربع کفپوش اپوکسی صنعتی چقدر است و به چه عواملی بستگی دارد؟

قیمت اپوکسی عدد ثابتی نیست و به شدت به این عوامل بستگی دارد: ضخامت نهایی مورد نیاز (بر حسب کاربری)، وضعیت فعلی سطح بتن (میزان نیاز به ترمیم و زیرسازی)، متراژ پروژه و نوع متریال مصرفی (مثلاً آنتیاستاتیک یا ضداسید بودن). برای قیمت دقیق نیاز به بازدید کارشناسی است.

۳. آیا کفپوش اپوکسی تحمل تردد لیفتراک و ماشینآلات سنگین را دارد؟

بله، اگر کفپوش با ضخامت و گرید صنعتی مناسب (معمولاً ۳ میلیمتر به بالا) و زیرسازی صحیح اجرا شود، مقاومت فشاری و سایشی بسیار بالایی داشته و برای تردد مداوم لیفتراک و بارهای سنگین در کارخانجات کاملاً مناسب است.

۴. اجرای کامل کفپوش اپوکسی چقدر زمان میبرد؟

برای یک پروژه استاندارد صنعتی (مثلاً ۵۰۰ متر مربع)، فرآیند اجرا معمولاً بین ۳ تا ۵ روز کاری زمان میبرد. نکته مهم این است که پس از اتمام اجرا، سطح نیاز به حدود ۷ روز زمان برای پخت نهایی (Curing) دارد تا به حداکثر مقاومت شیمیایی و مکانیکی برسد.

۵. آیا میتوان اپوکسی را روی بتن تازه ریخته شده اجرا کرد؟

خیر. بتن تازه حتماً باید دوره ۲۸ روزه پخت (Curing) خود را طی کند تا رطوبت آن به زیر ۴ درصد برسد. اجرای زودهنگام اپوکسی روی بتن مرطوب باعث طبله کردن و جدا شدن کفپوش میشود.

۶. تفاوت کفپوش اپوکسی با پلیاورتان چیست و کدام برای صنعت بهتر است؟

اپوکسی سختتر است و مقاومت فشاری و شیمیایی بالاتری دارد که آن را برای اکثر محیطهای صنعتی داخلی ایدهآل میکند. پلیاورتان انعطافپذیرتر است، مقاومت بهتری در برابر ضربه و اشعه UV خورشید دارد و برای محیطهای بیرونی یا سردخانهها مناسبتر است. انتخاب بین این دو به نوع کاربری فضا بستگی دارد.